Алмазна вібраційна мембрана та спосіб її виготовлення, пропускаючи неоднорідну енергію (наприклад, термічний опір дроту, плазми, полум’я), яка збуджує дисоційований газ над формою, використовуючи відстань між вигнутою поверхнею форми та неоднорідною енергією що збуджує дисоційований газ. Відмінності утворюють різні ефекти нагрівання. Коли алмазний матеріал наноситься на поверхню прес-форми, ріст алмазного матеріалу відрізняється, так що алмазна вібраційна плівка має неоднорідні вібраційні характеристики, так що алмазна вібраційна плівка має ширшу смугу пропускання звуку.

При виборі матеріалу діафрагми головними міркуваннями є твердість і демпфіруючі характеристики. Твердість визначає власну частоту матеріалу, і власна частота матеріалу з високою твердістю є відносно високою, і навпаки, власна частота матеріалу з низькою твердістю також низька. Матеріали з хорошими характеристиками демпфування можуть зробити вібраційну мембрану більш плавною вібраційною реакцією, роблячи вихідний рівень звукового тиску вібраційної мембрани більш плавним.

Традиційно поширені вібраційні мембранні матеріали включають папір, полімерні пластики, метали (Be, Ti, Al), кераміку тощо. Папір і полімерні матеріали мають хороші характеристики демпфування, але погану жорсткість і легке пошкодження, а також низької твердості недостатньо, щоб зробити їх Максимальна робоча частота обмежена. Хоча металева вібраційна плівка має кращу твердість, метали з високою твердістю, такі як Be, Ti тощо, є дорогими та важкими для обробки. Керамічні матеріали також мають проблему складних процедур спікання. Завдяки відмінним механічним властивостям і міцності алмазного матеріалу він підходить для виготовлення легких діафрагм високої жорсткості, а також може використовуватися в середньо- і високочастотних колонках. Потрібний звук генерується через частоту вібрації діафрагми. Чим вища частота вібрації діафрагми, тим суворіші вимоги до механічної міцності та якості діафрагми, і використання алмазних матеріалів для виготовлення діафрагми може досягти цієї мети.

Взагалі кажучи, вібраційна мембрана має верхню межу частоти відгуку. Однак, незалежно від того, виготовлена вібраційна мембрана з алмазу чи інших матеріалів, власна частота обмежена певним діапазоном через однакові загальні властивості матеріалу, що обмежує її пропускну здатність. Характеристики демпфування і жорсткість не можуть бути змінені довільно, що обмежує його якість звучання і темброві характеристики. Тому, якщо ви хочете охопити частотний діапазон, прийнятний для людського вуха, вам зазвичай потрібно одночасно встановити кілька діафрагм з різними смугами пропускання та верхніми межами частоти, щоб досягти найкращого звукового ефекту. Тому в попередньому рівні техніки існує технологія використання різних матеріалів для виготовлення вібраційної мембрани в секціях. Центральна частина вібраційної мембрани виготовлена з матеріалу високої твердості, а зовнішнє кільце виготовлено з матеріалу низької твердості. Потім ці дві частини з’єднуються, щоб зробити одну. Вібраційна мембрана має дві різні твердості та товщини матеріалу одночасно та може охоплювати більшу ширину смуги. Однак товщина вібраційної плівки, як правило, надзвичайно мала, і з’єднання є складним. Якщо його застосовувати до алмазних матеріалів, його технологія зв’язування та сполучний агент є дуже серйозними проблемами, тому його непросто застосувати до алмазних матеріалів.

Для вирішення вищезазначених проблем у цьому винаході пропонується алмазна вібраційна плівка та спосіб її виготовлення, які можуть змінювати твердість, товщину та характеристики демпфування різних областей на алмазній вібраційній плівці, щоб вона мала неоднорідні вібраційні характеристики та охоплює великий діапазон частот. .

Відповідно до алмазної вібраційної мембрани та способу її виготовлення, розкритого в цьому винаході, забезпечується форма з вигнутою поверхнею, і неоднорідна (неоднорідна) енергія, яка збуджує дисоційований газ, проходить через верхню частину форми для генерації високу температуру для нагрівання форми так, щоб поверхня форми мала нерівномірний розподіл температури.

Наприклад с

1. Термічний опір є центральною точкою (областю з найвищою енергією), і концентрація реакційної речовини представляє нерівномірний кільцевий розподіл.

2. Внаслідок дії довжини хвилі, амплітуди та стоячих хвиль на плазму, збуджену високочастотною енергією, концентрація реагуючих речовин має сферичну форму з нерівномірним розподілом.

3. Енергія полум'я спадає назовні від центральної області, і концентрація реагуючих речовин представляє нерівномірний дивергентний розподіл.

Температура та концентрація реакційної речовини, створені вищезазначеною енергією, швидко зменшуються назовні в послідовності; отже, різні позиції поверхні прес-форми контактують з різними областями концентрації реакційної речовини, щоб виростити алмазні плівки з різними структурними станами та різною товщиною, що робить алмазний матеріал нерівномірним. (неоднорідні) вібраційні характеристики, такі як товщина або твердість, мають нерівномірний розподіл, а потім алмазну тонку плівку видаляють із форми для формування алмазної вібраційної плівки. Структурні стани алмазних матеріалів включають мікрокристал (Micro-crystal), нанокристал (Nano-crystal) і так далі.

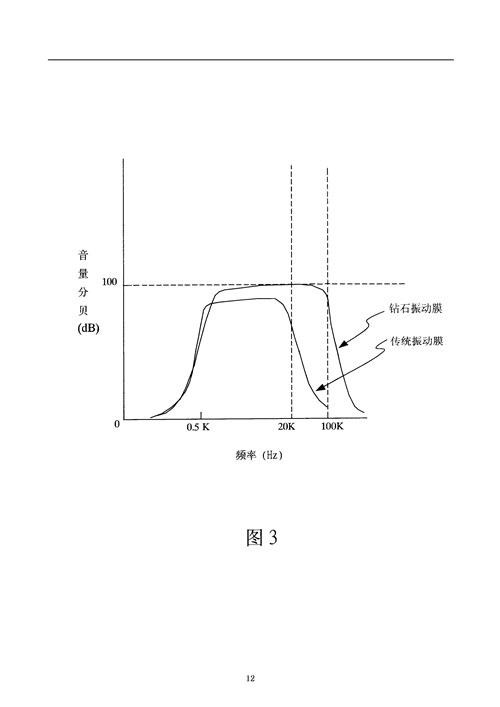

Відповідно до алмазної вібраційної плівки, виготовленої за цим винаходом, її твердість і товщина неоднорідні, і твердість середньої області висока, твердість крайової області низька, а товщина середньої області велика, і товщина краю краю невелика. Вібраційні характеристики кожної частини залежать від твердості та ефекту товщини відповідно різні власні частоти, тому алмазна діафрагма може мати більшу смугу пропускання.

Опис малюнків

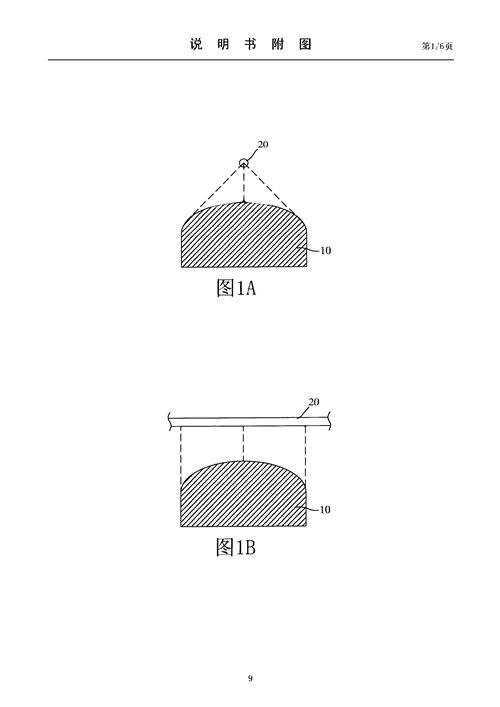

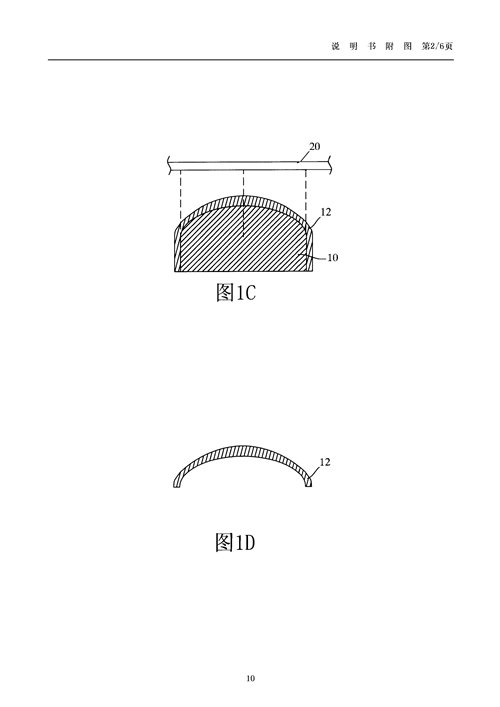

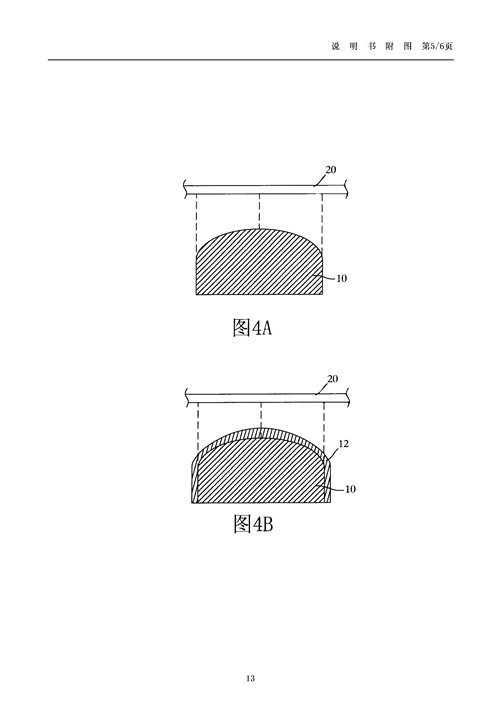

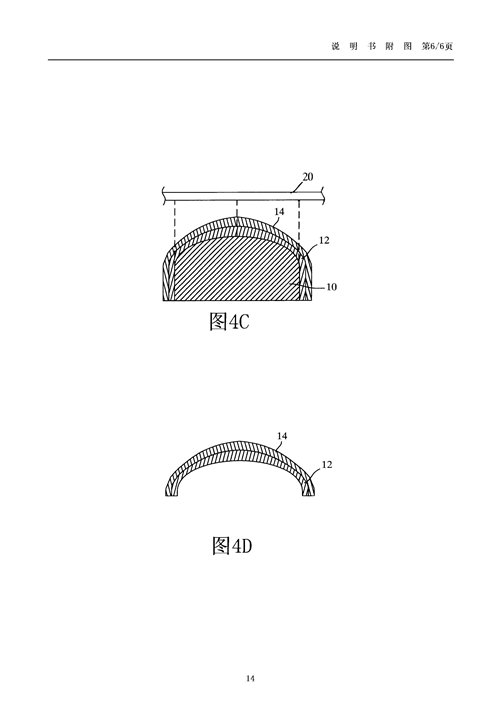

1A-1D є схематичними діаграмами процесу виробництва першого переважного варіанту здійснення цього винаходу;

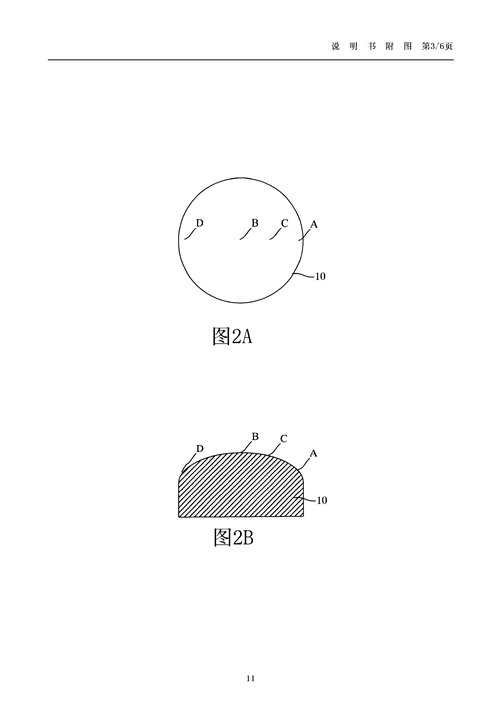

Фіг. 2A - вид зверху прес-форми першого переважного варіанту здійснення;

Фіг. 2B - вид збоку прес-форми першого переважного варіанту здійснення;

Фіг. 3 - частотний, об'ємний аналіз першого переважного варіанту здійснення та рівня техніки; І

4A-4D є схематичними діаграмами процесу виробництва першого переважного варіанту здійснення цього винаходу.

Серед них опорні знаки:

10 формочок

12 Перший вібраційний шар

14 Другий вібраційний шар

20 дріт термічного опору

A, B, C, D поверхня форми

Час публікації: 30 червня 2023 р