Powłoka Ta-C podczas formowania

Zastosowania powłoki ta-C w formowaniu:

Czworościenny węgiel amorficzny (ta-C) to wszechstronny materiał o unikalnych właściwościach, dzięki którym doskonale nadaje się do różnych zastosowań w formowaniu. Jego wyjątkowa twardość, odporność na zużycie, niski współczynnik tarcia i obojętność chemiczna przyczyniają się do zwiększonej wydajności, trwałości i niezawodności form i wyrobów formowanych.

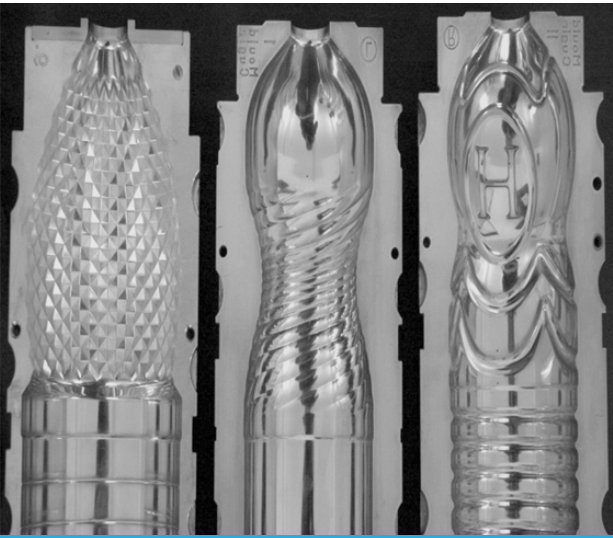

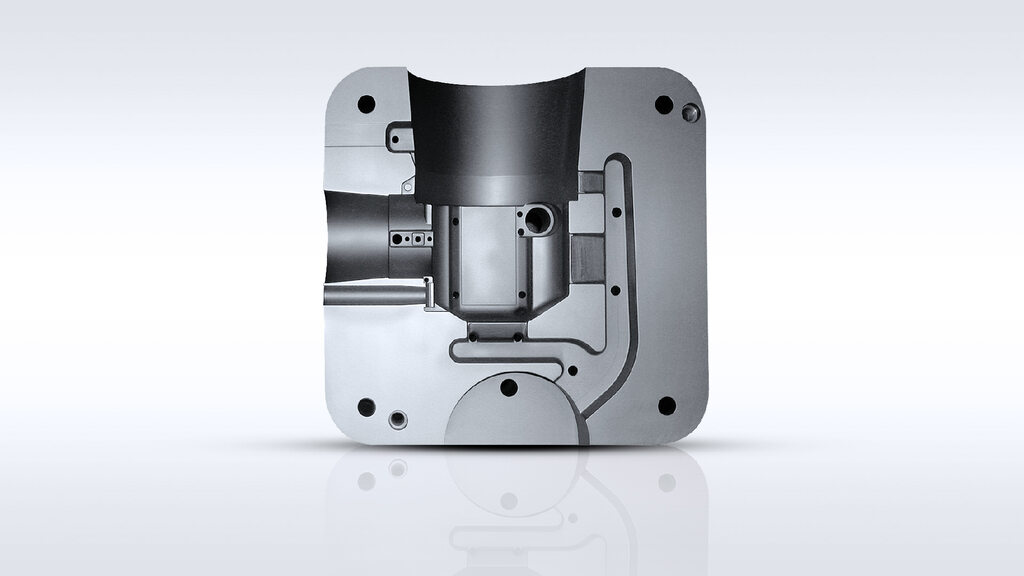

1. Formowanie wtryskowe: powłoki ta-C nakłada się na wnęki formy wtryskowej w celu poprawy odporności na zużycie i zmniejszenia tarcia podczas procesu wtryskiwania i wyrzucania. Wydłuża to żywotność form i poprawia jakość powierzchni formowanych części.

2. Odlewanie ciśnieniowe: w matrycach odlewniczych stosuje się powłoki ta-C w celu ochrony przed zużyciem i ścieraniem spowodowanym przepływem stopionego metalu. Zwiększa to trwałość matryc i zmniejsza wady odlewnicze.

3. Formowanie przez wytłaczanie: powłoki ta-C nakłada się na matryce do wytłaczania, aby zmniejszyć tarcie i zużycie podczas procesu wytłaczania. Poprawia to wykończenie powierzchni wytłaczanych produktów i zmniejsza przywieranie materiału do matryc.

4. Formowanie gumy: powłoki ta-C stosowane są w formach do formowania gumy w celu poprawy uwalniania i zapobiegania przyklejaniu się części gumowych do powierzchni formy. Zapewnia to płynne wyjmowanie z formy i redukcję defektów.

5. Formowanie szkła: Powłoki ta-C nakłada się na formy do formowania szkła w celu ochrony przed zużyciem i ścieraniem podczas procesu formowania. Wydłuża to żywotność form i poprawia jakość powierzchni wyrobów szklanych.

Ogólnie rzecz biorąc, technologia powlekania ta-C odgrywa znaczącą rolę w postępie procesów formowania, przyczyniając się do poprawy jakości produktu, obniżenia kosztów produkcji i wydłużenia żywotności formy.